Законодатель технологических мод

- Темы:

- Истории клиентов

- Опубликовано:

- 13 августа 2025

- Text

- Kate Parkinson

- Photo

- Christian Leduc

Абитиби-Темискаминг, Квебек. Горнодобывающий комплекс LaRonde часто рассматривается как рудник, на котором была создана компания Agnico Eagle, но LaRonde Zone 5 - это проект, который сегодня привлекает внимание как место, где впервые в Северной Америке была осуществлена автоматизация горных работ.

В пятистах километрах к северу от Монреаля, в регионе Абитиби на северо-западе Квебека, находится город Валь-д'Ор с богатой историей горнодобывающей промышленности. Прозванный "Долиной золота" во время золотой лихорадки в начале 1900-х годов, Валь-д'Ор пережил множество бумов и спадов, которые происходили с тех пор, и стал домом для многих крупных горнодобывающих компаний. Пожалуй, самой известной среди них является компания Agnico Eagle, которая в 1988 году открыла в этом районе свой флагманский подземный золотой рудник LaRonde Mining Complex, положив начало созданию широко известной сегодня мировой золотодобывающей компании.

Руководитель горных работ Люк Жирар (Luc Girard) описывает зону 5 ЛаРонде как небольшой участок добычи в рамках более крупного горного комплекса ЛаРонде.

"Люди, которые работают на LaRonde Zone 5, проявляют большой интерес к новым технологиям", - говорит Жирар. Agnico Eagle использует этот участок в качестве испытательного полигона для новых технологий, которые впоследствии будут внедрены на других рудниках компании по всему миру".

На всей подземной шахте действует сигнал сотовой связи 4G LTE - первый случай в канадской горнодобывающей промышленности, который упрощает коммуникационные возможности шахты. Пятьдесят однотонных грузовиков без водителя, загруженных породой, выезжают из портала как часы каждые 30 минут, и при этом кажется, что на объекте нет ни одного рабочего.

Одна из технологий, которую шахта начала тестировать с 2018 года, - платформа AutoMine от Sandvik. За три года LaRonde Zone 5 превратила свою систему AutoMine из одного погрузчика, работающего в изолированном штольне, в три погрузчика Sandvik LH517i и четыре погрузчика Sandvik TH551i, которые работают в дополнительные автономные смены в течение недели, чтобы увеличить добычу на шахте на 10 процентов. В 2021 году, объясняет Жирар, парк снова увеличится до четырех погрузчиков Sandvik LH517i и шести грузовиков Sandvik TH551i.

"В течение месяца операторы в LaRonde Zone 5 смогли ознакомиться с системой Sandvik, - говорит Девин Уилсон, начальник отдела технического обслуживания, - Это не очень сложная система. Как только вы поймете, что происходит, ею будет очень легко пользоваться".

Хотя освоение системы прошло быстро, применение AutoMine в LaRonde Zone 5 уникально и сопряжено с определенными трудностями. Система AutoMine компании Sandvik в LaRonde Zone 5 стала первой в Северной Америке системой автономной транспортировки руды с уровня добычи по откатке до склада, включающей автоматизацию управления движением на этом пути.

Автоматизация обычно рассматривается в тех случаях, когда маршруты повторяются, например, на перегрузочном уровне, но в случае с открытым стопором ситуация совершенно иная. В зоне 5 LaRonde нет выделенной зоны автоматизации. В любой день зона автоматизации может быть другой.

“По нашим данным, мы увеличили ежедневную грузоподъемность на 10 процентов”

"В прошлом AutoMine и автоматизация использовались для перемещения навоза из пункта А в пункт Б. В LaRonde Zone 5 мы постарались сделать процесс более динамичным, когда в один день мы можем быть в одном месте, а на следующий день - в другом".

Специалист по автоматизации шахты Марк Сен-Пьер ежедневно проверяет производственный план и программирует новые маршруты, по которым будут ездить грузовики и погрузчики. "Грузовики едут туда, куда мы их попросим, - говорит он, - они будут подниматься на поверхность в одном задании, а затем им будет поручено другое задание на другом уровне".

Уилсон объясняет, что сеть LTE на шахте сыграла решающую роль в обеспечении постоянно меняющихся маршрутов парка AutoMine: "Независимо от того, что происходит, у нас есть связь с LTE, и именно это позволило нам обеспечить автоматизацию на всей шахте", - говорит он.

Помимо использования системы AutoMine в этой динамичной среде, LaRonde Zone 5 задумала автоматизацию полного цикла намыва и откатки, от штрека до отвала на поверхности, что означает автономное движение грузовиков на откатке - второй случай в Северной Америке на одной и той же шахте.

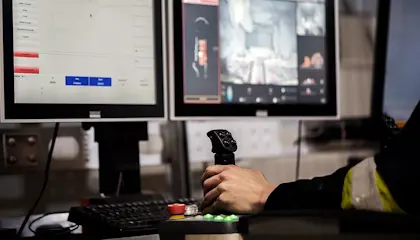

Оборудование управляется вручную в дневную и ночную смены, но во время смены и в выходные дни весь цикл намыва и транспортировки осуществляется из операционной комнаты на поверхности. Погрузчик Sandvik LH517i начнет работу с точки выемки, где оператор AutoMine подключится к теледистанционному управлению, чтобы взять ковш из штрека. Затем погрузчик автономно проследует на погрузочную площадку, автоматически поднимая ковш при приближении к Sandvik TH551i, а оператор по теледистанционному управлению погрузит его в грузовик. Как только грузовик будет загружен, оператор AutoMine отправит его на поверхность по рампе для откатки.

Автоматизация управления движением позволяет нескольким автомобилям, подключенным к AutoMine, одновременно использовать рампу для откатки, отдавать предпочтение груженым грузовикам перед пустыми и безопасно управлять движением грузовиков.

Уилсон объясняет, что вдоль откатки есть точки ожидания, где пустой грузовик может съехать с рампы, чтобы дать возможность проехать полному грузовику.

"Sandvik проделала хорошую работу по созданию хорошей логики движения, - говорит он, - все происходит само собой, и транспортные средства движутся плавно. Все, что нам нужно делать, - это отправлять оборудование из точки А в точку Б, а все остальное решает логика движения".

Автоматизация цикла намыва и транспортировки дала LaRonde Zone 5 48 дополнительных производственных часов в неделю, поскольку теперь шахта может работать автономно в две ночные смены по выходным и две смены в день.

"Главное в автоматизации на LaRonde Zone 5 то, что мы смогли воспользоваться временем простоя, когда раньше не могли вывозить навоз из шахты, а теперь можем его использовать", - говорит Уилсон.

Обычно, по его словам, операторы AutoMine могут сделать четыре рейса погрузчика Sandvik TH551i за смену и 40 рейсов за ночную смену в выходные дни, что в среднем составляет 136 дополнительных рейсов в неделю.

"Благодаря использованию AutoMine мы увеличили ежедневную производительность на 10 %", - говорит Жирар.

В 2020 году тоннаж, намытый и перевезенный автономно в другое непроизводительное время, составил 12 процентов, а цели на 2021 год еще выше.

"Наша цель на 2021 год - 17 процентов, но если звезды сойдутся, и мы поставим стопы в нужном месте, и система будет работать хорошо, мы сможем перемещать до 20 или 25 процентов навоза с помощью автоматизации", - говорит Уилсон. "Некоторые показатели повышения производительности действительно превзошли наши первоначальные ожидания. Без автоматизации мы не смогли бы увеличить тоннаж с 2 000 тонн в день пару лет назад до 3 000 тонн в день сегодня".

Преимущества, которые получила шахта, выходят за рамки увеличения ежедневного объема добычи: "Используя AutoMine для разработки пандусов или транспортировки руды с участка, вы избавляете шахтеров от этих потенциально более опасных зон", - говорит он.

Agnico Eagle

Agnico Eagle - ведущая канадская золотодобывающая компания, которая производит драгоценные металлы с 1957 года. Ее действующие рудники расположены в Канаде, Финляндии и Мексике, а деятельность по разведке и разработке месторождений ведется в каждой из этих стран, а также в США, Швеции и Колумбии.

По словам Уилсона, одной из проблем, с которой столкнулась шахта, была культурная. По его словам, лучший способ помочь сотрудникам преодолеть эту проблему - продемонстрировать, как AutoMine может улучшить показатели охраны труда и техники безопасности.

"Как только они увидели, насколько эффективной может быть система, они быстро стали ее сторонниками, - говорит Уилсон, - Некоторые из операторов сказали нам, что это продлит их карьеру в будущем, поскольку они смогут работать с поверхности. Мы бы ни за что не смогли достичь сегодняшнего уровня, если бы не верили в это, если бы у нас не было поддержки со стороны руководства, вплоть до навозников под землей".

Жирар и Уилсон согласны с тем, что сотрудничество между LaRonde Zone 5 и Sandvik сыграло решающую роль в успехе рудника.

"Когда мы работаем с поставщиком оборудования или услуг, первое, что мы ищем, - это сотрудничество с ним, а затем - обслуживание, обслуживание, обслуживание", - говорит Жирар.

"Sandvik всегда была рядом с нами, чтобы сопровождать нас и найти решение одной из наших проблем, и именно по этой причине мы находимся там, где мы сейчас находимся в области автоматизации", - соглашается Уилсон.

Шахта планирует и дальше расширять границы возможностей AutoMine, внедряя новые технологии на шахте и прокладывая путь для других шахт.

"Исходя из ситуации и наших потребностей, Sandvik - отличный выбор для автоматизации, - говорит Уилсон, - Мы мечтали об этой технологии последние 10, 15 или 20 лет, но впервые мы можем сказать, что она здесь, она готова, она зрелая".

Зона 5 Ларонде

Зона 5 Ларонде расположена рядом и к западу от знаменитого рудника Ларонде компании Agnico Eagle. Зона 5 Ларонде была запущена в промышленную эксплуатацию в июне 2018 года, руда перерабатывается на перерабатывающих мощностях рудника Ларонде. По состоянию на 31 декабря 2020 года доказанные и вероятные минеральные запасы рудника составляют 788 000 унций золота (11,8 млн тонн с содержанием золота 2,08 грамма на тонну), и ожидается, что до 2029 года уровень добычи будет составлять около 3 000 тонн в день.