Teknologisk trendsetter

- Temaer:

- Kundehistorier

- Publisert:

- 30 april 2025

- Text

- Kate Parkinson

- Photo

- Christian Leduc

Abitibi-Temiscamingue, Quebec. Mens LaRonde-gruvekomplekset ofte blir sett på som gruven som skapte Agnico Eagle, er LaRonde Zone 5 prosjektet som i dag vekker oppsikt som stedet for to nyvinninger innen nordamerikansk gruveautomatisering.

Fem hundre kilometer nord for Montreal ligger byen Val d'Or i Abitibi-regionen i det nordvestlige Quebec, som er rik på gruvehistorie. Val d'Or, som ble kalt "Valley of Gold" under gullrushet på begynnelsen av 1900-tallet, har holdt stand gjennom de mange oppgangs- og nedgangstidene som har vært siden den gang, og har vært hjemsted for mange store gruvebedrifter. Den kanskje mest kjente av dem er Agnico Eagle, som etablerte sitt flaggskip, gruvemaskinen LaRonde Mining Complex, i området i 1988, og dermed innledet oppstarten av en nå allment anerkjent global gullgruveaktør.

Luc Girard, som er sjef for gruvedriften, beskriver LaRonde Zone 5 som et lite gruveområde innenfor det større LaRonde Mining Complex.

"De som jobber ved LaRonde Zone 5, har en sterk interesse for ny teknologi", sier Girard. Agnico Eagle bruker området som et testområde for ny teknologi, som senere skal implementeres i selskapets andre gruver rundt om i verden.

Et 4G LTE-mobilsignal er til stede i hele gruvemaskinen, noe som er første gang i den kanadiske gruveindustrien, og som effektiviserer gruvens kommunikasjonsmuligheter. Femti førerløse lastebiler på ett tonn lastet med stein kommer ut av portalen som et urverk hvert 30. minutt, mens det tilsynelatende ikke er noen arbeidere på stedet.

En teknologi som gruven har fokusert på å teste siden 2018, er Sandviks AutoMine-plattform. På tre korte år har LaRonde Zone 5 utviklet AutoMine-systemet fra én enkelt laster som jobbet i en isolert gruvegang, til tre Sandvik LH517i-lastere og fire Sandvik TH551i-trucker som jobber ekstra autonome skift hele uken for å �ke gruvens produktivitet med 10 prosent. I løpet av 2021, forklarer Girard, vil flåten vokse igjen til fire Sandvik LH517i-lastere og seks Sandvik TH551i-trucker.

"I løpet av en måned ble operatøene ved LaRonde Zone 5 kjent med Sandviks system", sier Devin Wilson, som er sjef for teknisk service. "Det er ikke et veldig komplisert system. Når du først vet hva som skjer, er det veldig enkelt å bruke."

Selv om det gikk raskt å lære seg systemet, er LaRonde Zone 5s bruk av AutoMine unik og medførte utfordringer. Sandviks AutoMine-system ved LaRonde Zone 5 var det første systemet i Nord-Amerika som ble tatt i bruk for å transportere malm fra produktivitetsnivået og opp en rampe til lageret, og det inkluderer automatisert styringssystem for trafikken underveis.

Automatisering vurderes vanligvis for bruksområder der rutene er repeterende, som for eksempel på overføringsnivået, men i et åpent stoppanlegg er situasjonen en helt annen. På LaRonde Zone 5 er det ingen egen automatiseringssone. Automatiseringssonen kan være forskjellig fra dag til dag.

“Tallene våre viser at vi har økt vår daglige tonnasjekapasitet med 10 prosent”

"Det er virkelig en dynamisk prosess for oss", sier Wilson. "Tidligere har AutoMine og automatisering blitt brukt til å flytte masse fra punkt A til punkt B. Det vi har gjort i LaRonde Zone 5, er å prøve å skape en mer dynamisk prosess, der vi én dag kan være på ett sted og neste dag på et annet sted."

Gruveautomatiseringsspesialist Marc St Pierre sjekker produktivitetsplanen daglig og programmerer nye ruter som lastebilene og lastemaskinene skal kjøre. "Lastebilene kjører dit vi ber dem om å kjøre", sier han. "De skal opp til overflaten i én oppgave, og så skal de utføre en annen oppgave på et annet nivå."

Wilson forklarer at gruvens LTE-nettverk har vært avgjørende for å legge til rette for AutoMine-flåtens stadig skiftende ruter. "Uansett hva som skjer, har vi kommunikasjon med LTE, og det er dette som har gjort det mulig for oss å ha automatisering i hele gruven", sier han.

I tillegg til å bruke AutoMine-systemet i dette dynamiske miljøet, hadde LaRonde Zone 5 en visjon om å automatisere en fullstendig mucking- og transportsyklus, fra gruvegangen og helt til lageret på overflaten, noe som innebar autonom kjøring på transportrampen, noe som var første gang i Nord-Amerika i en og samme gruve.

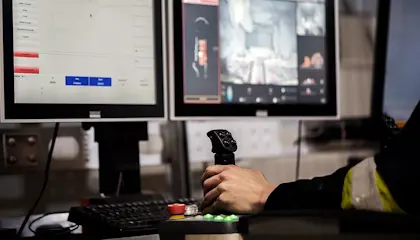

Utstyret operatøres manuelt i løpet av gruvens dag- og nattskift, men ved skiftbytte og i helgene fullføres hele mucking- og transportsyklusen fra et operasjonsrom på overflaten. En Sandvik LH517i starter i et trekkpunkt der AutoMine-operatøren fjernstyres for å hente en skuffe fra stuffen. Deretter kjører laderen autonomt til en lasterampe, hever skuffen automatisk når den nærmer seg en Sandvik TH551i, og en operatø dumper den i lastebilen. Når lastebilen er lastet, sender en AutoMine-operatør den opp til overflaten via transportrampen.

Den automatiserte trafikkstyringen gjør det mulig for flere AutoMine-tilkoblede kjøretøy å bruke transportrampen samtidig, å prioritere lastede lastebiler fremfor tomme, og å styre bevegelsene til lastebilene på en sikker måte.

Wilson forklarer at det finnes ventepunkter langs transportrampen der en tom lastebil kan kjøre av rampen for å la en full lastebil passere.

"Sandvik har gjort en god jobb med å få på plass en god trafikklogikk", sier han. "Alt skjer bare av seg selv, og det er en flytende bevegelse av kjøretøyene. Alt vi trenger å gjøre er å sende utstyr fra punkt A til punkt B, så ordner trafikklogikken alt det andre."

Automatiseringen av mucking- og transportsyklusen har gitt LaRonde Zone 5 48 ekstra produksjonstimer per uke, ettersom gruven nå kan jobbe autonomt gjennom to nattskift i helgene og to skiftbytter per dag.

"Nøkkelen med automatiseringen i LaRonde Zone 5 er at vi har kunnet dra nytte av de Nedetidene som vi tidligere ikke kunne ta ut møkk fra gruven med, og nå kan vi bruke dem", sier Wilson.

Han forteller at AutoMine-operatørene vanligvis kan kjøre fire turer med en Sandvik TH551i-truck i løpet av et skiftskifte og 40 turer i løpet av et nattskift i helgen, noe som utgjør et gjennomsnitt på 136 ekstra turer per uke.

"Med AutoMine viser tallene våre at vi har økt den daglige tonnasjekapasiteten vår med 10 prosent", sier Girard.

I 2020 var 12 prosent av tonnasjen som ble tømt og transportert autonomt i ellers uproduktiv tid, og målene for 2021 er enda høyere.

"Målet vårt for 2021 er 17 prosent, men når stjernene står på linje og vi har stopp på riktig sted og systemet fungerer godt, kan vi flytte så mye som 20 eller 25 prosent av møkka med automatisering", sier Wilson. "Noen av produktivitetsøkningene har virkelig overgått det vi opprinnelig forventet. Uten automatisering kunne vi ikke ha økt tonnasjen fra 2 000 tonn per dag for et par år siden til 3 000 tonn per dag i dag."

Fordelene gruven har sett, strekker seg lenger enn til økt daglig tonnasje. "Ved å bruke AutoMine til å rydde ramper eller transportere malmen ut av området, fjerner du gruvearbeiderne fra disse potensielt mer farlige områdene", sier han.

Agnico Eagle

Agnico Eagle er et ledende kanadisk gullgruveselskap som har produsert edelmetaller siden 1957. Selskapet har operatø re gruver i Canada, Finland og Mexico, og driver lete- og utviklingsaktiviteter i hvert av disse landene samt i USA, Sverige og Colombia.

Ifølge Wilson var en av utfordringene gruven opplevde, kulturell. Han sier at den beste måten å hjelpe de ansatte med å overvinne denne utfordringen på, var ved å demonstrere hvordan AutoMine kunne forbedre helse- og sikkerhetsprestasjonene deres.

"Når de først har sett hvor effektivt systemet kan være, blir de raskt tilhengere", sier Wilson. "Noen av operatøene har sagt til oss at det kommer til å forlenge karrieren deres inn i fremtiden å kunne operere fra overflaten. Vi hadde aldri klart å komme dit vi er i dag hvis vi ikke hadde hatt troen på det, hvis vi ikke hadde hatt støtte fra ledelsen og helt ned til muckerne under bakken."

Girard og Wilson er enige om at samarbeidet mellom LaRonde Zone 5 og Sandvik har vært avgjørende for gruvens suksess.

"Når vi gjør forretninger med en leverandør av utstyr eller tjenester, er det første vi ser etter samarbeid fra den leverandøren, og deretter er det service, service, service", sier Girard.

"Sandvik var alltid med oss for å finne en løsning på et av problemene våre, og det er grunnen til at vi er der vi er i dag med automatiseringen", sier Wilson enig.

Gruven planlegger å fortsette å flytte grensene for hva AutoMine er i stand til, introdusere ny teknologi i gruven og bane vei for flere gruver å følge.

"Ut fra situasjonen og behovene våre er Sandvik et godt valg for automatisering", sier Wilson. "Vi har drømt om denne teknologien de siste 10, 15 eller 20 årene, men for første gang tror jeg vi kan si at den er her, den er klar, den er moden."

Laronde sone 5

LaRonde Zone 5 ligger ved siden av og vest for Agnico Eagles berømte LaRonde-gruve. LaRonde Zone 5 ble satt i kommersiell produksjon som en underjordisk gruve i juni 2018, med malm som behandles ved LaRonde-gruvens prosesseringsanlegg. Sonen har påviste og sannsynlige mineralreserver på 788 000 unser gull (11,8 millioner tonn med en gullkvalitet på 2,08 gram per tonn) per 31. desember 2020, og forventes å opprettholde en produksjonsrate på ca. 3 000 tonn per dag frem til 2029.