引领技术潮流

- 主题:

- 客户故事

- 发布日期:

- 13 八月 2025

- Text

- Kate Parkinson

- Photo

- Christian Leduc

魁北克省阿比提比-特米斯卡明纽(Abitibi-Temiscamingue)。LaRonde 采矿综合体通常被认为是造就 Agnico Eagle 的矿山,而 LaRonde 5 区则是今天令人瞩目的项目,因为它创造了北美采矿自动化的两个第一。

蒙特利尔以北 500 公里处的 Val d'Or 镇位于魁北克省西北部的阿比提比地区,拥有丰富的采矿历史。在 20 世纪初的淘金热中,Val d'Or 被称为 "黄金之谷",此后经历了多次繁荣和萧条,Val d'Or 一直保持着旺盛的生命力,是许多大型矿商的发源地。其中最有名的可能是阿尼科-伊格尔公司(Agnico Eagle),该公司于 1988 年在该地区建立了旗舰地下金矿 LaRonde Mining Complex,启动了如今广受认可的全球金矿企业。

采矿操作员吕克-吉拉德(Luc Girard)介绍说,LaRonde 5 区是更大的 LaRonde 采矿综合体中的一个小矿区。

"Girard 说:"在 LaRonde 5 区工作的人对新技术有着浓厚的兴趣。Agnico Eagle 将该矿区作为新技术的试验场,随后将在公司全球其他矿区实施。

整个地下采矿场都有 4G LTE 蜂窝信号,这在加拿大采矿行业尚属首次,简化了矿场的通信能力。每 30 分钟就有 50 辆装满岩石的一吨重无人驾驶卡车像发条一样从入口处驶出,而现场似乎没有工人。

2018年以来,该矿重点测试的一项技术是山特维克的AutoMine平台。在短短三年时间里,LaRonde 5区已将AutoMine系统从一台在孤立斜坡工作的装载机发展为三台山特维克LH517i装载机和四辆山特维克TH551i卡车,在一周内加班自主工作,使矿场的生产效率提高了10%。Girard解释说,2021年期间,车队将再次增加到4台山特维克LH517i装载机和6辆山特维克TH551i卡车。

"在一个月内,LaRonde 5区的操作员就能熟悉山特维克系统,"技术服务主管Devin Wilson说,"这不是一个非常复杂的系统。一旦你知道发生了什么,它真的非常容易使用。

虽然学习系统可能很快,但LaRonde 5区对AutoMine的应用是独特的,也带来了挑战。Sandvik在LaRonde 5区部署的AutoMine系统是北美首个自主将矿石从生产层沿着运输坡道运往堆场的系统,它还包括沿途的自动化交通控制。

自动化通常适用于路线重复的应用,例如转运层,但在露天停堆应用中,情况则完全不同。在 LaRonde 5 区,没有专门的自动化区域。在任何一天,自动化区域都可能不同。

“数据显示,我们的日吨位能力提高了 10”

"威尔逊说:"对我们来说,这确实是一个动态过程。""过去,AutoMine 和自动化确实是用来将淤泥从 A 点搬运到 B 点。

矿山自动化专家马克-圣皮埃尔(Marc St Pierre)每天都会检查生产计划,并对卡车和装载机将行驶的新路线进行编程。"卡车会去我们要求它们去的任何地方,"他说,"它们会在一个任务中上到地面,然后又会被分配到不同层面的另一个任务中去。"

威尔逊解释说,矿山的 LTE 网络对于促进 AutoMine 车队不断变化的路线至关重要。"无论如何,我们都能通过 LTE 进行通信,这也是我们能够在整个矿山实现自动化的原因,"他说。

除了在这种动态环境中利用 AutoMine 系统外,LaRonde 5 区还有一个愿景,那就是实现从井下一直到地面上的堆放场的整个铲土和运输周期的自动化,这意味着在运输斜坡上实现自主卡车运输,这在北美是第二个,在同一个矿山也是第一个。

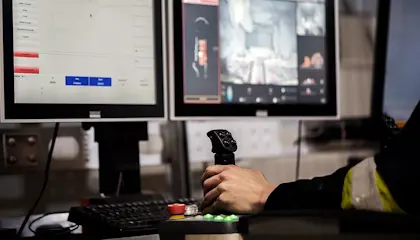

在该矿的白班和夜班期间,设备由人工操作,但在换班期间和周末,整个挖泥和运输周期都由地面操作室完成。Sandvik LH517i将在一个牵引点启动,AutoMine操作员将在这里远程操作,从斜坡上取下铲斗。然后,装载机将自动驶向装载区,在接近山特维克TH551i时自动升起铲斗,然后由操作员远程将铲斗倒入卡车。卡车装载完毕后,AutoMine操作员将通过运输坡道将其送至地面。

自动化交通管理允许多辆与 AutoMine 互联的车辆同时使用运输坡道,使装载的卡车优先于空车,并对卡车的移动进行安全管理。

威尔逊解释说,运输匝道沿线设有等待点,空车可以停靠在匝道上,让满载的卡车通过。

"Sandvik在建立良好的交通逻辑方面做得很好,"他说,"一切都会自行发生,车辆的流动性很强。我们真正要做的就是把设备从A点送到B点,交通逻辑会处理好其他一切。

由于矿场现在可以通过周末的两个夜班和每天的两次换班实现自动化工作,因此自动化铲土和运输循环为 LaRonde 5 区提供了每周 48 小时的额外生产时间。

"威尔逊说:"LaRonde 5 区实现自动化的关键在于,我们能够利用这些停机时间,以前我们无法将矿泥运出矿井,现在我们可以利用这些时间了。

他说,通常情况下,AutoMine操作员可以在换班期间驾驶Sandvik TH551i卡车行驶4次,在周末夜班期间行驶40次,平均每周多行驶136次。

"Girard说:"使用AutoMine后,我们的数据显示,我们的日吨位能力提高了10%。

2020 年,在非生产时间内自主铲运的吨位达到 12%,而 2021 年的目标则更高。

威尔逊说:"我们 2021 年的目标是 17%,但当我们在正确的位置设置了停机位且系统运行良好时,我们可以利用自动化运输多达 20% 或 25% 的淤泥,""一些生产效率的提高确实超出了我们最初的预期。如果没有自动化,我们不可能将吨位从几年前的每天 2,000 吨提高到现在的每天 3,000 吨。

他说:"通过使用 AutoMine 来清理开发斜坡或将矿石运出矿区,矿工们可以远离这些潜在的危险区域。

阿尼科-伊格尔

Agnico Eagle 是加拿大一家资深的金矿公司,自 1957 年以来一直生产贵金属。其操作员的矿场位于加拿大、芬兰和墨西哥,并在这些国家以及美国、瑞典和哥伦比亚开展勘探和开发活动。

Wilson 认为,矿山遇到的一个挑战是文化问题。他说,帮助员工克服这一挑战的最佳方法是向他们展示 AutoMine 如何提高他们的健康和安全性。

威尔逊说:"一旦他们看到该系统如何有效,他们很快就会转变为支持者,""一些操作员对我们说,这将延长他们未来的职业生涯,能够在地面操作。如果我们不相信这一点,如果我们没有从管理层到井下作业人员的大力支持,我们就不可能取得今天的成绩。

Girard和Wilson一致认为,LaRonde 5区与山特维克的合作对矿场的成功至关重要。

"当我们与设备或服务供应商做生意时,我们首先寻求的是该供应商的合作,然后就是服务、服务、服务,"Girard说。

"Sandvik总是陪伴在我们身边,为我们的一个个问题找到解决方案,正是因为这个原因,我们才能在自动化方面取得今天的成绩,"Wilson同意道。

矿场计划继续突破AutoMine的能力极限,将新技术引入矿场,为更多矿场开辟道路。

"根据情况和我们的需求,Sandvik是自动化的最佳选择,"Wilson说。"过去10年、15年或20年来,我们一直梦想着这项技术,但我认为我们第一次可以说它已经到来,已经准备就绪,已经成熟。"

拉龙德 5 区

LaRonde 5区毗邻阿尼科-伊格尔公司著名的LaRonde矿山,位于其西面。LaRonde 5区于2018年6月实现了地下操作的商业生产,矿石由LaRonde矿的选矿设备处理。截至 2020 年 12 月 31 日,它已探明和可能探明的矿产储量为 78.8 万盎司黄金(1180 万吨,黄金品位为 2.08 克/吨),预计到 2029 年将保持每天约 3000 吨的生产效率。